Kleiderschrank selber bauen

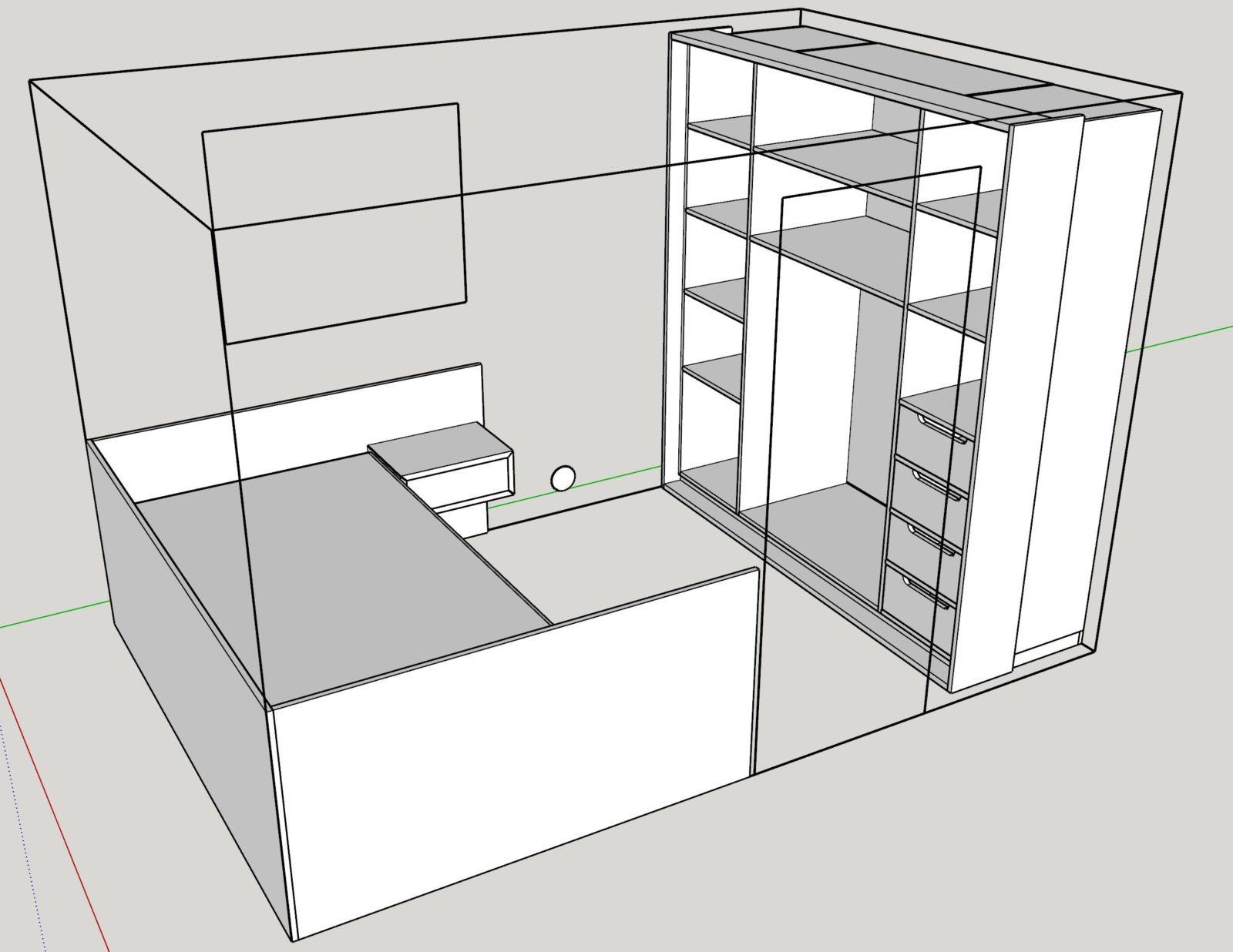

Im Rahmen der Renovierung des Einzelzimmers beginne ich zunächst mit dem Kleiderschrank.

Das Vorhaben besteht aus mehreren Schritten.

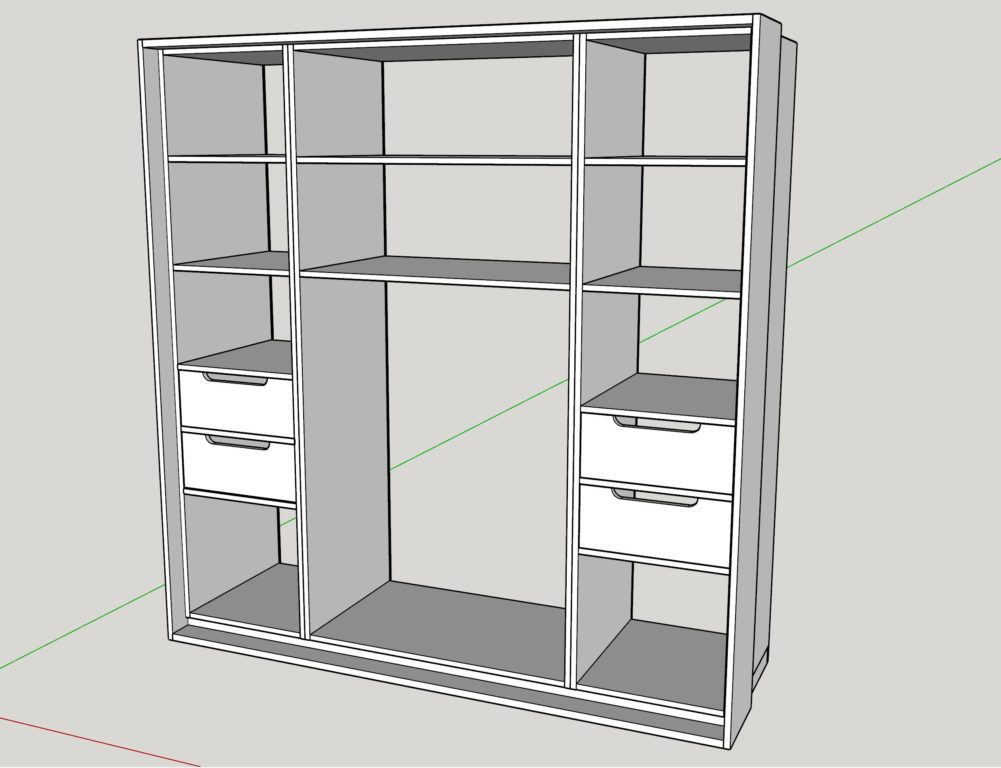

- Kleiderschrank mit Schiebetüren (Häfele Woodflex 80)

- Bett mit Umrandung

- Decke und Wände

- Elektrik

Der Kleiderschrank besteht aus beschichteter Spanplatte weiß, 19mm stark, perleffekt. Die Teile habe ich nach Konstruktionsmaß in Sketchup bei meinem Holzhändler zuschneiden lassen. Holz-Derks

Der Holzhändler hat eine sehr moderne Plattensäge auf der die beschichteten Spanplatten absolut ausrissfrei gesägt werden.

Die kleineren Platten waren leicht zu Kanten, doch die Seitenwände nicht so. In meiner kleinen Werkstatt musste ich die Platten mehrmals drehen und wenden. Da habe ich aber schon Übung und so konnte ich auch die großen Teile mit einer fast perfekten Kante versorgen und auch schon fräsen. Die Rückwand wird eingelassen in einer Nut. 3mm Rückwand reicht! Eigentlich macht mir das Anfahren von ABS-Kanten Spaß, doch diese Teile ware ätzend schwer. Na ja, alle Platten gekantet!

Heute hatte ich einfach Lust darauf die Schubladenfronten fertig zu stellen. Am einfachsten geht das mit dem Festool VAC SYS SE 1. Dieser Vakuumspanner ist sehr gut. Allerdings geht mir auf Dauer die Vakuumpumpe auf den Geist. Nicht laut, aber penetrant. Um eine schöne Kante zu bekommen muss man einige Tricks anwenden. In den Videos wird zwar alles grob gezeigt, doch nicht die Feinheiten. Dazu aber später. Auch habe ich heute mal die neue Oberfräse von DeWalt ausprobiert.

Kanten kann man nur immer gegenüberliegend anfahren. Diese müssen nach Aushärtung erst mal bearbeitet werden. Im Set des Kantenaleimers KA 65 ist auch eine Kantenschere vorhanden. Ohne diese macht es keinen Spaß und das Ablängen der Kante würde viel Arbeit bedeuten. Gleich nach dem Ablängen runde ich die Ecke auch schon mit der Ziehklinge im Radius von 2mm ab. So hat man mehr „Fleisch“ und die Ecke wird sauberer in der Rundung. Erst anschliessend fräse ich die Kante, säubere den Kleber und ziehe die Kante mit der Ziehklinge ab.

Nur für das Fräsen der Kanten habe ich die Modul-Kantenfräse MFK 700 gekauft. In dieser Fräse ist immer ein 2mm Abrundfräser eingebaut. So erspare ich mir das Einstellen der Fräsertiefe. Früher habe ich die Fräse recht schnell über die Kante gezogen und so konnte die Absaugung nicht alle Späne rechtzeitig wegnehmen. Die Werkstatt sah schlimm aus. Heute gehe ich das langsam an und muss anschliessend nicht so viel säubern. Die Reste vom Kanten sind statisch aufgeladen und kleben überall. Damit muss man leben.

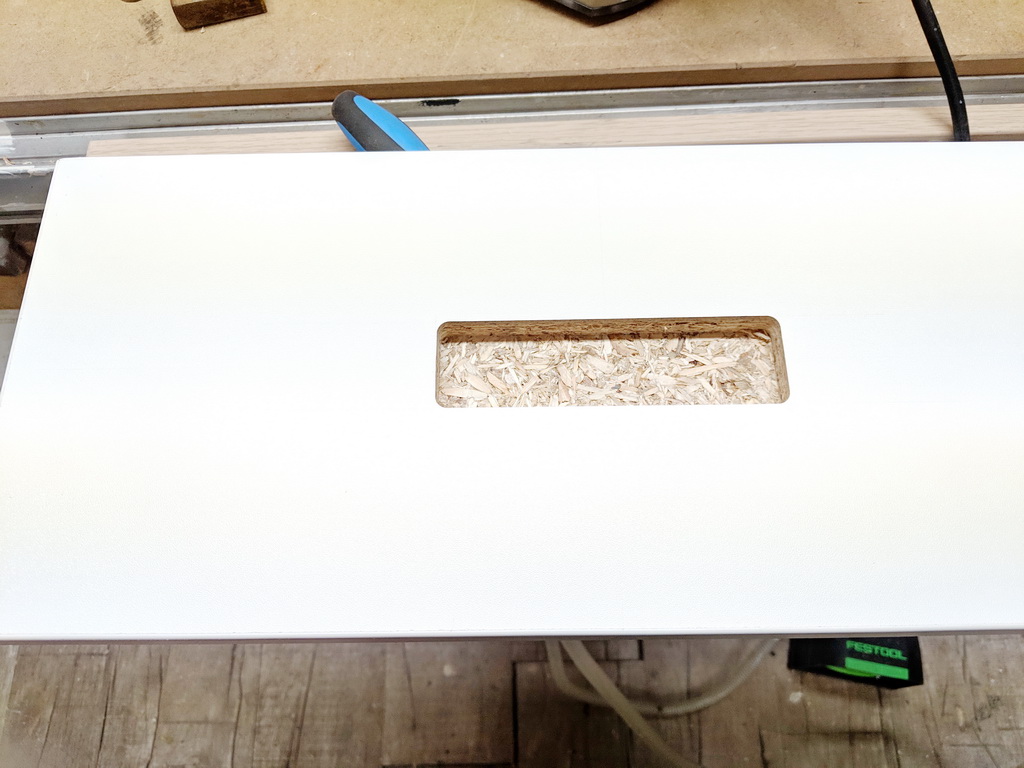

Die Einlassgriffe werden eingelassen. 133 x 36 und 12 tief. Früher hatte ich mir dafür eine Schablone gebaut, heute benutze ich hierfür die Festool Frässchablone. Sehr gutes Teil, aber viel zu teuer!! Na ja, schnell die TREND-Kopierhülse an die DeWalt, 10er Fräser rein, Tiefe eingestellt und schon konnte es losgehen. Die 12mm Tiefe habe ich in 2 Stufen gefräst. Warum? Ich will das Werkzeug nicht übermäßig abnutzen. Und es ja Hobby. Das Arbeiten mit der DeWalt ist gegenüber dem Arbeiten mit der Festool OF 1010 völlig anders.

Diesen Eckenstanzmeißel habe ich schon oft gesehen, aber sah es als Spielzeug an. Bis ich bei einem Einkauf im Sautershop diesen einfach mal mitbestellt hatte. Heute war sein erster Einsatz. Ich war wirklich über das Ergebnis überrascht. Exakte Rechtwinklige Ecken! Hätte ich schon früher kaufen sollen und so hätte ich viel Arbeit mit dem Stemmeisen gespart. Gut, das mit dem Stemmeisen übt…

So gut haben die Einlassgriffe früher nie gepasst. Man kann ein bisschen Pfuschen dabei. Die Einlassgriffe sind gutmütig.

So, nun sind alle Teile mit einer ABS-Kante versehen, die Schubladenfronten fertig und die Nuten für die Rückwände gefräst. Ja, der Schrank ist 3-teilig. 2 schmale Schränke rechts und links, ein Breiterer in der Mitte. So kann ich die Schränke allein, wie ich alles allein mache, aufbauen und auch vorher testen.

Den Sockel baue ich morgen zusammen. Das ist das Leichteste. Dann fräse ich die Exzenterverbinder in die Böden und setze die Schrauben in die Wände. Dafür verwende ich die Hettich-Bohrschablone DrillJig. Also bis morgen…

Diese Schablone hatte ich schon. Habe sie verkauft weil ich glaubte diese nicht mehr zu brauchen. So musste ich mir diese Schablone neu kaufen. Wenigstens zum Preis, für den ich die erste verkauft hatte. Der Schrank wird durch Exzenterverbinder zusammen gehalten werden. Für den schnellen Möbelbau sind sie sehr gut. Hier macht es keinen Sinn mit Lamellos oder Dominos zu arbeiten. Die Exzenterverbinder sind auch für Vollholz sehr gut geeignet.

Diese Schablone ist sehr exakt. Die beiden Bohrer gehen gut ins Holz. Aber es gibt viel Dreck. Nach 2 Bohrungen kann ich die Späne gleich wegsaugen. Ist halt keine Absaugung dran. Die Exzenterverbinder sind auch von Hettich. Früher hatte ich Billigware und die musste ich richtig in die Bohrungen einschlagen. Die Hettich-Verbinder kann man mit den Fingern eindrücken und sie passen.

Aber Vorsicht! Die Einstellungen an der Bohrschablone müssen richtig eingestellt sein. Bohrtiefe, Plattendicke, Abstand zum Rand.

Keine Bange vor den kleinen Ausrissen an den Bohrungen. Die Verbinder sind breit genug um diese gut zu verdecken. Im übrigen sind die Verbinder unter der Platte und nicht zu sehen.

Der Abstand zum Rand ist bereits über die Anschläge in der Bohrschablone vorgegeben. Verrutschen kann die Schablone beim Bohren nicht, denn über den Drehknauf wird sie fest ans Holz gebunden.

So, nun sind die Platten mit ABS-Kante versehen. Seitenwände gefräst und die Böden haben Exzenterverbinder. Auch die Schubladenfronten sind fertig. Leider sind die Auszüge noch immer nicht eingetroffen, wie auch die Schiebetürbeschläge.

Als nächstes müssen die Verbinder-Schrauben in die Seitenwände und auch die Lochreihen für die Einlegeböden. Dann folgt der erste Zusammenbau als Test. Die Rückwände hole ich später zugeschnitten beim Holzhändler ab.

Morgen geht es weiter…

Klasse gemacht , eine Frage machst du immer Pläne von jedem Projekt ,und wie machst du die Pläne .

Hallo Hans

ja, eine Konstruktion mache ich für jedes Projekt. Früher habe ich gezeichnet oder mit AutoCAD projektiert. AutoCAD ist zu anstrengend und Papier nicht nachvollziehbar. Sketchup ist schon lange auf dem Markt und kostenlos in einer brauchbaren Version. Sicher muss man sich einarbeiten, doch es ist einfach toll seine Projekte schon fertig am PC sehen zu können. Hier kann man schon überlegen wie zusammen gebaut wird oder werden kann. Habe ich genügend und genügend große Zwingen? Habe ich genug Zeit um alle Teile vor Abbinden des Leims zusammen zu bauen? Kann ich besser eine ganze Platte Holz kaufen oder nehme ich Zuschnitt? Mit Add ons kann ich mir sogar eine Stückliste ausdrucken lassen um so den Zuschnitt zu optimieren.

Schau mal in youtube.de rein. Dort sind viele Schulungsvideos oder bei Heiko Rech auf holzwerkerblog.de

Gruß

Friedrich