Arbeitstisch für den Außenbereich

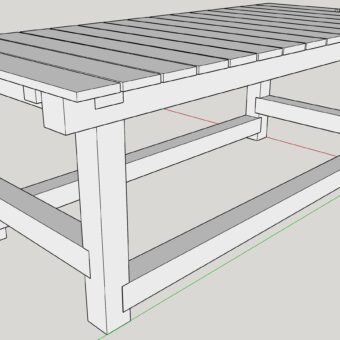

Jahrelang habe ich mit den Ablagen draussen gearbeitet. Ein alter Garten-Teaktisch, einem Beistelltisch und ein Tisch gebaut für den Dickenhobel. Brauchbar, aber unterschiedliche Höhen un Breiten. Jetzt baue ich einen größeren und stabileren Tisch, 2,2 Meter lang und 100 cm breit. Tischplatte aus 27 x 143 Lärche und das Gestell aus 100 x 100 Leimbinder. Die Leimbinder hat der Holzhändler mit der Kettensäge aus den langen Stangen abgetrennt und die Lärche exakt auf der Plattensäge.

Das hat mir sehr viel Mühe gespart denn der Transport wäre schwierig, genau so wie das Ablängen in meiner kleinen Werkstatt. Gleich nach Abholung habe ich die kurzen Teile bearbeitet: Spachteln der Unfeinheiten, Trocknen und anschließend Schleifen der Oberflächen. Muss das sein? Nein, aber es ist doch Hobby und soll schön aussehen.

Eine Seite der nun vorbereiteten Teile länge ich sauber ab. Diese saubere Kante dient mit als Bezugskante für die notwendigen Auschnitte der Holzverbindungen.

Das Falzen oder Ausschlagen habe ich auf 3 Arten getestet. Zuerst habe ich die Ausschnitte mit der Handsäge und dem Beitel probiert. Sehr langwierig und auch bei Fichte unsauber in den Kanten. Dann habe ich die Kappsäge probiert; mit mässigem Erfolg. Besser war die Variante mit der Tischsäge und der Oberfräse. Die 30er Ausschnitte habe ich mit der Oberfräse und der Festool FS 400 sehr sauber hinbekommen! Die Falze für die Überblattung habe ich auf der Tischsäge geschnitten.

Die erste Fräsung hatte ich ohne „Opferholz“ durchgeführt und musste grobe Ausrisse feststellen müssen. Diese habe ich aber noch sehr gut mit Sekundenkleber retten können. Faulheit wird nie belohnt. Mit Opferholz waren die Fräsungen fast perfekt. Die Festool Frässchablone ist zwar teuer, doch für die Aufgabe perfekt. Ja, gutes Werkzeug hilft schon über wenige Unfähigkeiten hinweg. Doch muss man aber schon gewisse Fähigkeiten mitbringen. Da bringt´s auch ein 3D-Drucker, eine CNC-Maschine oder die neueste Fräse Shaper Origin nicht zu einem handwerklich geschickten Holzwerker.

Mittlerweile habe ich mich daran gewöhnt gerade benutzte Fräser zu reinigen. Saubere und scharfe Fräser machen die Arbeit leicht und das Ergebnis ist sehr sauber. Hier habe ich die Festool OF 1400 benutzt, da ich 30 mm tief mit einem 20er Oberfräser arbeiten musste. Mit den Fräsern aus den USA hätte ich vielleicht auch die 50er Fräsungen machen können.

Die Reststücke vom Ablängen eignen sich als Opferholz, wie auch für das Testen der Fräsungen. Ohne macht das wenig Sinn. Viel breiter durfte die Fräsung auch nicht sein, denn sonst wir es schwierig den Mittelteil zu entfernen.Die Kanten waren alle sehr sauber und unbeschädigt.

Nach den Fräsungen habe ich die Bohrungen für die Schrauben eingebracht. Es werden die Tellerschrauben von Spax sein. Genau die, die ich auch für die Überdachungen benutzt habe. Die Köpfe müssen aber wegen der Überblattung versenkt werden.

Dafür benutze ich die Festool Forstnerbohrer. Was habe ich immer für einen Schrott gekauft! Das Schlimme dabei ist, ich werfe nichts weg. So habe ich noch einige vielleicht brauchbare Billig-Forstnerbohrer. Die Festool-Bohrer sind das Geld allemal wert. Saubere Bohrungen und mit Zentrierstift auch schräg zu bohren. Die Senkung habe ich auf ungefähr 5,5 mm. So genau habe ich es nicht genommen. Nach den Senkbohrungen habe ich noch mit einem 6mm Bohrer nachgebohrt.

Vor dem Grundieren habe ich allt fertigen Rohteile nocheinmal geschliffen. Die Kanten gebrochen und überflüssige Späne entfernt.

Die Grundierung ist äusserst wichtig. Wilckens Wetterschutz Isoliergrund gegen Durchschlag von Harz und Verfärbungen. Das mache ich gründlich und vermeide jegliches Farbnest. 2 mal grundiert mit Zwischenschliff mit dem Handschleifklotz. Anschließend mehrere Schichten mit Wilckens Professional Fenster- & Türenlack. Der ist strapazierfähig und sehr haltbar.

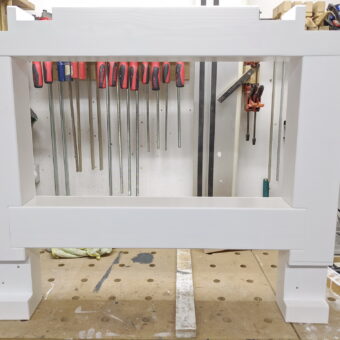

Das Probestecken der Einzelteile sieht schon mal gut aus. Einige Kanten muss ich nach fasen. Muss nicht unbedingt, sieht aber besser aus.

Die Verbindungen werden durch SPAX-Schrauben gehalten. Diese hier haben sich schon beim Bau der Überdachungen bewährt. Natürlich müssen sämtliche Verbindungen vorgebohrt und gesenkt werden. Ich will ja nicht an den Schraubenköpfen hängen bleiben.

Der Grundrahmen steht.

Die Räder sind untergeschraubt und halten das Gestell sehr sicher. Nun kommen die Leisten für den Halt der Tischplatte. Auch Lärche, 17 x 70.

So kann ich jederzeit die obere Hälfte diese Tisches abnehmen. Die Planken werden von unten durch Schrauben gehalten. Natürlich richtig grundiert und lackiert.

Sämtliche Unebenheiten sind geglättet und alle Kanten auf dem Frästisch gerundet. Dazu nehme ich die Fräser aus den USA. Absolut Spitze und kosten nur 1/3 des deutschen Preises inkl. Versand!

Die Farbe ist blockfest und so klebt auch nichts an.

0 Kommentare