Kleiderschrank selber bauen – Teil 3

Heute war nicht so mein Tag…

Ich habe die Schubladenteile mit 4mm genutet. Scheibennutfräser. Einen 3mm Nutfräser hatte ich nicht und ich dachte, „na, das sieht man doch nicht!“. Von wegen, diesen fehlenden Millimeter der Bodenstärke sieht man sofort. Also 5mm Boden gekauft und die Nuten auf 5mm vergrößert. Das nächste was ich mir zulege sind variable Scheibennutfräser! Da war ich bisher zu geizig zu.

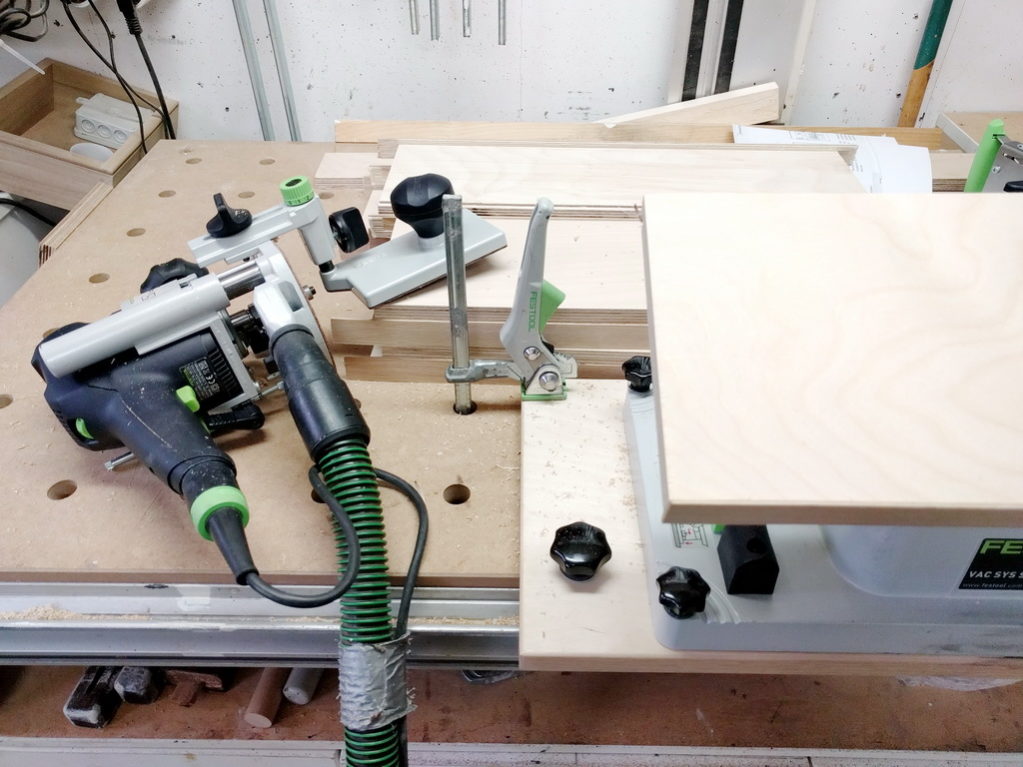

Rächt sich alles. Dann kam ich auf die glorreiche Idee die Kanten der Multiplexplatten mit einer Echtholzkante zu versehen. So weit, so gut. Doch 15mm Holz mit einer 23mm Echtholz-Kante zu versehen macht Probleme. Ausserdem soll die Kante nicht abgerundet werden. Als die MKF 700 kann ich nicht benutzen. Vor Jahren hatte ich mir einen Adapter von Festool für die OF 1010 gekauft. Damals hatte ich aber 21mm starke Hölzer verarbeitet. Also VAC SYS raus und gekantet!

Ups! Ich hatte ja noch weißen Kleber im Kantenanleimer. Das geht nicht. Der Farbwechsel mußte einfach gemacht werden. Zwar habe ich alle Farben, doch für Echtholz ist „neutral“ genau richtig. Nach dem Farbwechsel (3 Patronen für die Tonne) habe ich die Kante an alle Teile angefahren. Den Adapter habe ich an die OF 1010 angebracht und auch eingestellt. Nach Anfahren der Kante ging es ans Verputzen. Der Kantenschneider funktioniert bei 2mm Echtholzkante noch gut, aber schwer. Das Fräsen allerdings war nicht einfach.

Hier muss man umdenken. Die Fräse muss von hinten nach vorn geführt werden wegen der Drehrichtung des Fräsers. Ausserdem kann man die Absaugung getrost vergessen. Alles an Spänen fliegt herum. Ich kann mir gar nicht mehr vorstellen, dass ich so früher die Kanten bearbeitet habe. Aber dran ist dran. Die Kanten müssen verputzt werden. Ich habe es dann nur noch grob gemacht. Gerade so viel, dass ich die Kanten schleifen kann. Hab mich geärgert darüber. Versuch macht klug…

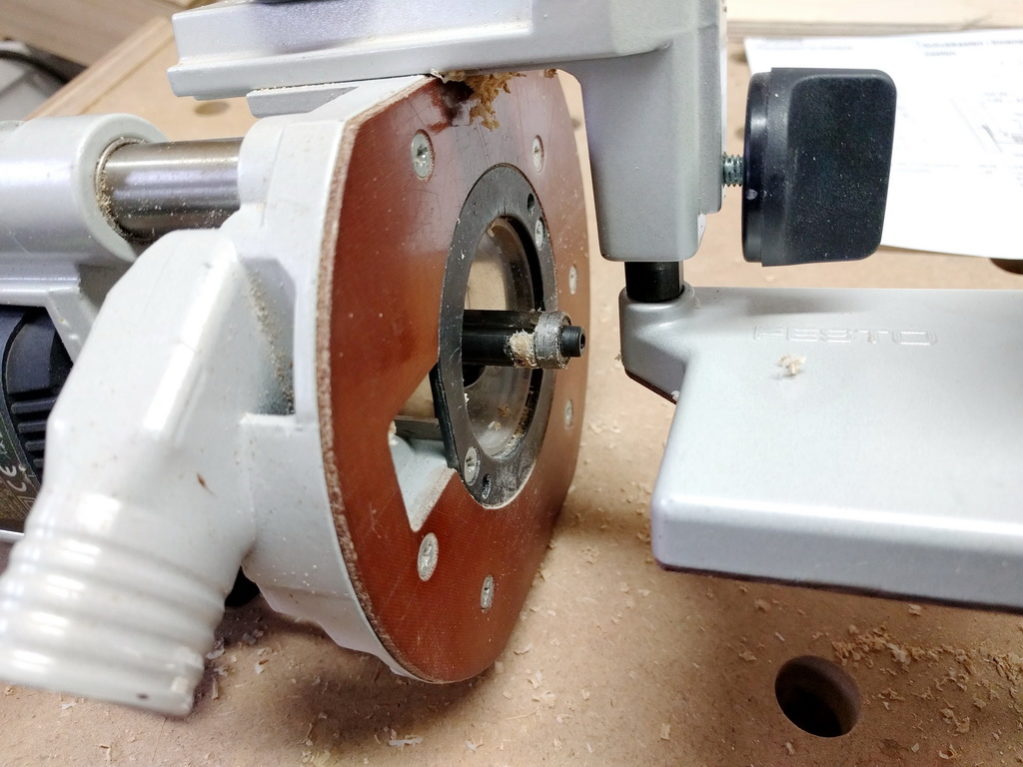

Der Fräser hat sich zugesetzt mit Leim. Das war mir aber so was von egal in dem Moment. Doch der Anlaufring muss sauber sein, sonst gibt es „Huckel“ in der Bahn. Die Holzkante hatte ich noch übrig von der Gartenbar. 23mm Eiche-Echtholzkante, 2 mm dick.

Der Kantenanleimer macht das leicht. Der Anfang der Kante beim Anfahren muss man aber schnell mit den Fingern nachdrücken. Das kommt wegen der Rundung von der Rolle. Auch muss man etwas mehr Kleber am Gerät einstellen.

Das Ergebnis hat mich aber wieder aufgerichtet. Eine Echtholzkante ist doch besser als eine weiße ABS-Kante, die ich anfangs anfahren wollte. Auch den Kleber sieht man nicht. Der Farbwechsel war also schon richtig und wichtig.

Warum wollte ich keine runde Kante anbringen? Nun, die Seitenteile stoßen aufeinander. Ist ja keine Gehrung. Und wenn dann die Kanten abgrundet sind, sehen die Verleimungen schlimm aus.

Die Kante hebt sich farblich etwas von der Birke-Multiplex ab. Ist auch gut so. Die Kanten selbst werden nur mit dem Schleifklotz gebrochen. Übrigens ist der Schleifklotz das meistgebrauchte Hilfsmittel (Werkzeug) in meiner Werkstatt (und dem Staubsauger).

Die Nuten passen genau. Seitdem ich den neuen Fräsanschlag gebaut habe, sind die Fräsungen wesentlich genauer. Da sollte sich Festool mal ´ne Scheibe von abschneiden. Da braucht es keinen Spritzguß oder verstellbare Backen. Einfach mal ins Netz schauen oden Heiko fragen.

Die Schubladen sehen wirklich gut aus. Die Arbeit hat sich gelohnt. Ein Lamello an jeder Seite und gut verleimt unter Zwingen reicht. Hier sind DOMINOS kontraproduktiv.

Die Blum Auszüge sind drei-dimensional. Also hoch/runter, rechts/links und auch vor/zurück einstellbar. Dies ist zwar mit etwas mehr Aufwand beim Einbau verbunden, doch erleichtert es den Anbau der Fronten erheblich. Dazu habe ich mir auch einen Hilfsrahmen gebaut. Damit kann ich die Fronten für die Schubladen gleich mit der Schublade verbinden, ohne dass ich vor dem Schrank knien muss. Hinten werden die Schubladen durch 2 „Haken“ festgehalten. Vorn durch die verstellbare Führung. Das ist eben etwas mehr Aufwand gegenüber Schienenführung seitlich.

Im Netz habe ich mir die „Plättchen“ für Fensterbauer gekauft. In den Größen 2,3,4,5mm. Damit kann ich nun besser als mit den jeweiligen Bohrern das Spaltmaß für die Fronten einstellen. Wesentlich bequemer. Hier habe ich einfach einen Boden mit Resten der Platte verbunden und so den Einschub vorgetäuscht. So kann ich an der Werkbank schon die Fronten an den Schubladen verschrauben. Den Rest kann ich mit der 3D-Einstellung ausgleichen. Die Plättchen kosten für 100 Stück Euro 10,00. die Bohrer aber Euro 5,00 / Stck.

Da steht er nun. Roh! Die 3 Teile müssen noch ausgerichtet und miteinader verschraubt werden. Einige Exzenter müssen auch noch nachgezogen werden. Und JA, die Rückwände der Seitenteile sind zu kurz. Bestellt hatte ich 2100 mm, bekommen habe ich 2010 mm. Der Holzhändler ist es nicht gewohnt mit mm-Angaben zu arbeiten. Das macht mir aber nichts… Hält, macht was es soll und sehen werde ich es eh nicht. Ärgert mich aber… Zukünftig werde ich keine 3 mm-Rückwände mehr nehmen, sondern 5 mm !

Die Schubladen passten auf Anhieb. Etwas nachjustieren… fertig. Der Rahmen für die Schiebetüren fehlt noch im Bild. Ist aber schon dran. Leider habe ich die Bestellung der Woodflex 80 noch immer nicht erhalten. So sind die Händler: schreiben, sie hätten es auf Lager und dann doch nicht. So einfach kann man Geld verdienen. Reichen einfach mit Marge die Bestellung durch zum Hersteller.

Die Decke und die Wände recht/links habe ich bereits neu verkleidet. Nur soweit wie nötig, da ja noch die Elektrik geändert werden muss.

0 Kommentare