Schneidbretter Eiche basteln

Nein, kein Leser hat nach Schneidbrettern gefragt und es ist auch kein spannendes Projekt. Es soll nur ein Lückenfüller zu anderen Projekten sein. Da bietet sich die Weihnachtszeit eh an. So habe ich beim Holzhändler Eiche gekauft. 27mm und sägefallend. Die Bohle war knapp 30 cm breit und 3 Meter lang. Vor Ort mit der Kettensäge auf 1-Meter-Stücke abgelängt. Passend für den Kofferraum.

Auftrennen und hobeln

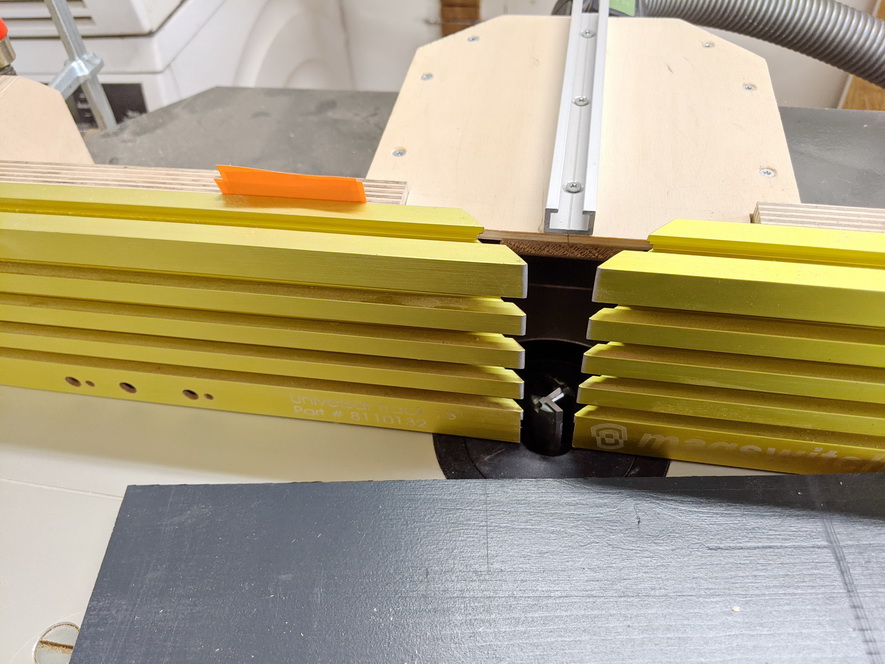

Natürlich ist es sehr Schade soviel der Eiche in Späne zu verwandeln. Geht aber leider nicht anders. Nach dem Auftrennen auf der Tischsäge habe ich die Teile durch den Dickenhobel geschoben und alles auf 20mm gehobelt. Eine Abrichte habe ich leider nicht. So habe ich versucht gerade Stücke zu bekommen und bei der Länge ist eine gute Qualität schon zu erreichen. Allerdings müssen die Schneidbretter mindestens einmal mittig aufgetrennt sein um die Spannungen heraus zu nehmen.

Fügen auf dem Frästisch

Mit ein wenig Geduld beim Einrichten des Frästisches erreicht man ein wirklich gutes Ergebnis. Hinter dem linken Anschlag habe ich den Abstand um knapp 1mm zum rechten Anschlag erhöht. Jetzt muss die Schneidkante des Fräsers mit dem linken Anschlag exakt übereinstimmen. Das ist alles.

Das Ergebnis war sehr gut. Mit Geduld gelingt alles…

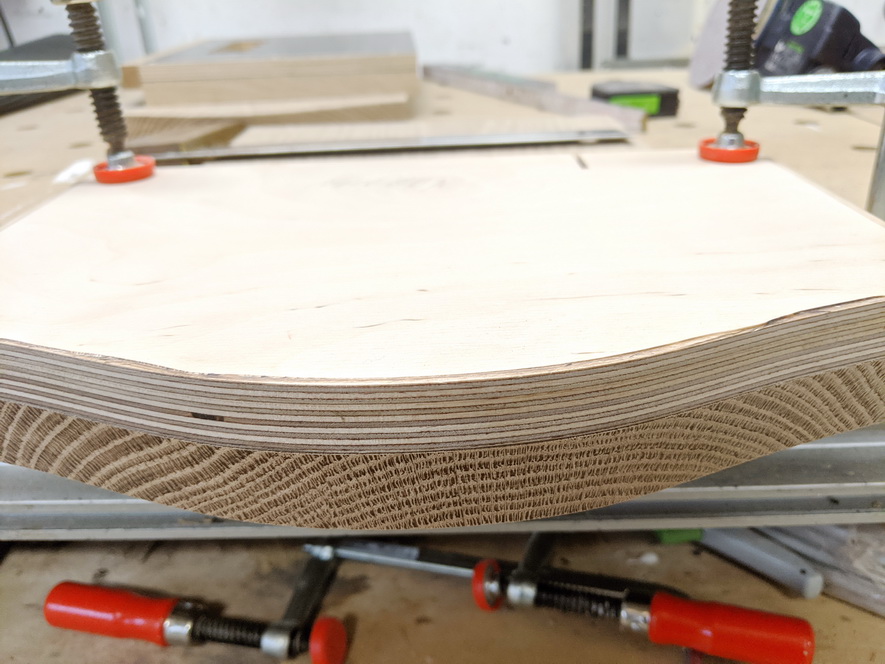

Leimholz herstellen

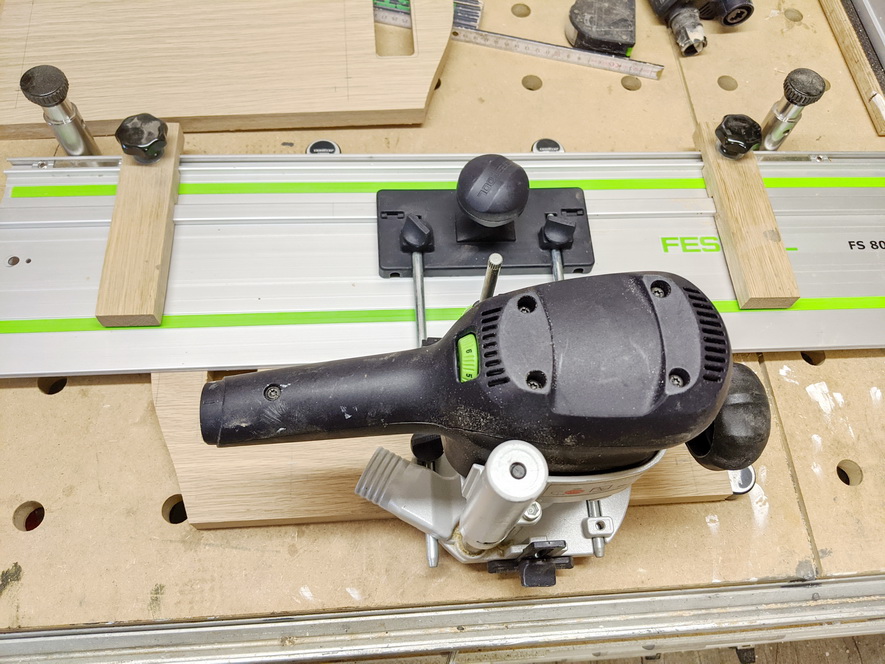

Nicht einfach die Holzseiten zusammen zu kleben. Das geht schief. Um das Holz parallel verleimen zu können benutze ich meine Maschinen. Entweder die Lamello Zeta P2 ( die von einem „Fachmann“ als nicht sinnvoll für Anfänger eingestuft wird ) der Mafell DDF 40 mit Runddübeln ( die von einem „Fachmann“ als sehr gut geeignet eingestuft wird ) oder der Festool DF 500 DOMINO. Hierbei habeich mich für die Festool DF 500 mit 6mm Dübel entschieden.

Die Leimwahl

Nun ja, Leimholz ist auch mit normalem wasserfestem Leim herzustellen. Hierzu benutze ich aber PUR-Leim. Für extreme Verbindungen. Früher habe ich den PUR-Leim von Ponal gekauft, jetzt aber PUR-LEIM von Würth. Nicht, dass die Leime unterschiedlicher Qualität wären. Nein, vielmehr die Spitze macht den großen Unterschied. Ponal setzt sich schnell zu. Würth funktioniert immer!

Zuschneiden und vorbereiten zum Fräsen

Das Werkstück ist exakt auf Länge und Breite zugeschnitten und ich habe grob die Fräsungen angezeichnet. Die oberen Ecken der geschweiften Rundungen habe ich mit der Kappsäge getrennt. Das Brett ist nur geschliffen bis 150er Körnung.

Schablonenbau

Anfangs konnte ich nicht viel damit anfangen. Auch habe ich Schablonen irgendwie zusammen geflickt aus Restholz. Völlig falsch. Gerade beim Schablonenbau muss man auf Genauigkeit und Holzart achten. Hierbei darf man nicht sparen. Auch für sehr einfache Schablonen nicht. Schablonen sollen lange halten und immer wieder das gleiche Ergebnis bringen.

Kopfteil fräsen

Diese Fräsung ist die Einfachste, denn der Kopierfäser ist einfach nur an der Schablone vorbei zu führen. Wichtig ist nur die rechte Ecke des Schneidbrettes nur wenig von rachts nach links anzufräsen. So entstehen keine Ausrisse an dieser Kante. Höchste Drehzahl und kein zaghafter Vorschub…fertig.

Griff fräsen

Das ist wieder nicht so einfach. Hier habe ich 2 verschiedene Kopierringe benutzt. Den Großen für das Grobe und den kleinen für den letzten Millimeter. So kann ich weitestgehend Brennspuren vermeiden. Bei Eiche und Buche nicht einfach; schon gar nicht das Entfernen.

Saftrillen fräsen

Schon schwieriger… Die Rille muss in einem Zug sitzen. Hier habe ich wieder den gleichen Fehler gemacht…ich habe die Drehzahl des Fräsers nicht weit genug gesenkt. Das Ergebnis ist aber trozdem zufriedenstellend.

Kanten abrunden

Der leichteste Teil. Sehr bequem auf dem Frästisch zu erledigen. 5mm Radius.

Alle Kanten habe ich mit dem sehr weichen Schleifklotz nachbehandelt um auch noch den kleinsten Span weg zu nehmen.

Oberflächenbehandlung

Ein früher sehr leidiges Thema für mich. Auch jetzt habe ich mich nach Arbeitsplatten-Ölen ungesehen und immer wieder feststellen müssen, dass die wesentlichen Inhaltsstoffe gleich sind. ÖL! Wenn man dann aber weitere Zusätze betrachtet, frage ich mich was Terpentin auf einer Arbeitsplatte oder auf einem Schneidbrett zu suchen hat. Welches Öl hat man denn vor 100 Jahren benutzt?

Also habe ich das „GUTE“ von Thomys genommen. Rapsöl!! Und ich bin damit völlig zufrieden. Und kostst nur einen kleinen Bruchteil der Anderen.

Toller Beitrag mit super Dokumentation, vielen Dank für Deine Mühe :-). Und auch wenn es kein spannendes Projekt war und kein Leser das Brett bestellt hat – es ist super geworden. Und das ist doch das Wichtigste.

Bestellt hat tatsächlich niemand. Doch habe ich in der Zwischenzeit 24 Bretter bauen müssen 🙂